Подготовка мотоцикла к соревнованиям.

подготовка мотоцикла к соревнованиям

Подготовка мотоцикла является одним из главных условий успеха в соревнованиях. В 1962 году, например, в г. Орджоникидзе проводились многодневные соревнования на первенство СССР. В первый день стартовало 148 спортсменов на различных марках мотоциклов, в последний — только половина участников, причем наибольшее количество сходов было в день начала гонок. Так, из 60 мотоциклов «ИЖ» по техническим причинам сошло 17. Из 39 мотоциклов «К-175», стартовавших в первый день, 32 не участвовало в соревнованиях шестого дня. В 37 международных многодневных соревнованиях в ФРГ (Западная Германия) из 286 участников сошло по разным техническим причинам 86.

Анализ показывает, что причиной прекращения спортивной борьбы являются порой мелкие неисправности: недотянуты шпильки крепления головки цилиндра, замыкание проводов высокого напряжения на массу, неправильная постановка воздухофильтра, неправильная постановка замка цепи и т. д.

Целью подготовки является улучшение динамических и эксплуатационных качеств, повышение надежности работы всех агрегатов мотоцикла, улучшение его устойчивости и маневренности при движении в любых дорожных условиях.

ПОДГОТОВКА И ДОВОДКА ДВИГАТЕЛЯ

Максимальная мощность каждого спортивного двигателя «ИЖ» гарантирована заводом, однако имеются большие возможности для того, чтобы ее повысить. Практически мощность любого двухтактного двигателя можно увеличить на 15—20% по сравнению с гарантированной заводом путем проведения ряда мероприятий. В случае применения нового двигателя повышение мощности достигается главным образом за счет регулировок, доработки фаз газораспределения, подбора горючего и степени сжатия.

Картер. Подготавливая двигатель, обращают внимание на герметичность соединения половинок картера. Плоскости разъема половинок картера проверяются на плотность их прилегания к плите (щуп 0,03 мм не должен проходить). Если они прилегают к плите неплотно, их притирают. В целях обеспечения герметичности необходимо поставить между ними прокладку, а еще лучше проложить шелковую нитку.

Внутренние полости картера очищаются от нагара, который снижает теплоотдачу от стенок цилиндра в окружающую среду. В целях снижения гидравлических потерь все внутренние поверхности картера полируются.

Важно проверить также плотность посадки наружной обоймы роликоподшипника коленчатого вала в картере. Ослабление посадки наружной обоймы подшипника можно устранить за счет хромирования или омеднения обоймы или, в крайнем случае, постановки ее с тонкой металлической прокладкой (фольгой).

Посадку подшипника в картер нужно производить с натягом 0,005—0,008 мм.

В том случае, если гнезда под подшипники «разбиты», необходимо их расточить, выточить втулки и запрессовать их с натягом 0,15—0,2 мм, а затем расточить под размер подшипника.

При запрессовка подшипников нельзя допускать их перекоса, так как это может привести к выходу из строя картера или коленчатого вала. Выпрессовывать и запрессовывать подшипники необходимо с помощью специальных приспособлений.

Коленчатый вал. Все детали коленчатого вала с целью уменьшения гидравлических сопротивлений должны быть тщательно отполированы. При использовании коленчатого вала двигателя «ИЖ-56» необходимо проточить с торцев щеки маховиков на глубину до 3 мм для установки алюминиевых заглушек в виде крышек, которые привертываются к щекам пятью-шестью винтами.

Для того, чтобы обеспечить герметичность соединения щек и заглушек, необходимо ставить их на бакелитовом клее. После закрепления заглушек производится обточка торцов. Обязательным условием, обеспечивающим нормальную работу коленчатого вала, является соосность его полуосей. Проверка соосности производится в центрах. При этом коленчатый вал не следует зажимать сильно. Биение полуосей и маховиков проверяется индикатором и не должно превышать 0,01 мм.

Шатун не должен иметь больших радиальных и осевых перемещений.

Для того, чтобы уравновесить коленчатый вал, необходимо знать вес поступательно-движущихся частей шатуннокривошипного механизма (поршень, палец, поршневые кольца, верхняя головка шатуна) и величину коэффициента уравновешенности. Численные значения этих величин для двигателей «ИЖ» приводятся в табл. 10. При определении веса уравновешивающего груза можно пользоваться формулой: G=Gп•k—Gвш, где Gп — вес поступательно-движущихся частей в кг, Gпш — вес верхней головки шатуна в кг, к — коэффициент уравновешенности.

Вес верхней головки шатуна практически определяется следующим образом: коленчатый вал устанавливают так, чтобы ось кривошипа, ось коленчатого вала находилась на одной горизонтальной прямой, а верхняя головка шатуна свободно ложилась на чашку весов; на вторую чашку весов кладут уравновешивающий груз. Вес поршня, поршневых колец и поршневого пальца определяют взвешиванием на весах. Подобрав необходимый уравновешивающий груз, производят уравновешивание с помощью двух горизонтальных стальных линеек, которые зажимаются в тиски. Положение линеек проверяется по уровню или для этой дели изготовляется специальное приспособление. Коленчатый вал устанавливают на линейках и к верхней головке шатуна подвешивают необходимый груз, после чего коленвал должен уравновешиваться в любом положении. Если этого не происходит, необходимо удалить часть металла, высверлив углубления в маховике. Когда палец кривошипа останавливается в верхнем положении, то сверлятся отверстия со стороны, противоположной пальцу; в случае, когда он останавливается внизу, сверление нужно делать возле кривошипа.

Отбалансированный двигатель ставят на раму. Если при движении мотоцикла с максимальной скоростью ощутимой вибрации нет или она есть, но невелика, не утомляет водителя и не затрудняет управление мотоциклом, двигатель уравновешен правильно. Если ощущается сильная вибрация, то двигатель снимают с мотоцикла и уравновешивание коленчатого вала проводится вновь.

При установке коленчатого вала в картер необходимо его тщательно промыть, обеспечив его легкое вращение. Маховики не должны задевать о боковые стенки картера. Зазор между маховиками и стенками картера должен быть 0,5—0,7 мм.

Поршень. Перед началом постановки поршня на двигатель следует тщательно осмотреть его поверхность, проверить, нет ли на ней задиров, трещин, царапин и вкраплений мелких частиц металла. В случае, если обнаружены вкрапления металла, их необходимо осторожно удалить и поверхность зачистить.

Если на поршне есть следы прихватов, его зачищают, но при этом нельзя чрезмерно уменьшать его диаметр, особенно диаметр верхнего пояска. Возможен и такой случай: поршень касается цилиндра с одной стороны верхней частью, а. с противоположной — нижней частью. Это свидетельствует о том, что поршень работает с перекосом и необходимо выяснить и устранить причину такой работы.

Подбор поршня производится по зазору между поршнем и зеркалом цилиндра, или же по усилию, необходимому для продвижения поршня внутри цилиндра.

В первом случае согласно данным в настоящей книге рекомендациям определяется минимально допустимый зазор между поршнем и гильзой цилиндра, при котором не происходит заклинивания и прихватов. Зазор определяется на основании учета коэффициентов расширения при нагревании указанной пары и обеспечивается подбором по группам.

При втором способе подбор производится таким образом, чтобы поршень без колец под воздействием груза 3—5 кг свободно опускался вниз. Естественно, что при втором способе приработка поршня должна проводиться большее время с тем, чтобы избежать прихватов и заклинивания.

Поршень считается подобранным правильно, если при прогретом двигателе не прослушивается дребезжание или стук поршня. Если в процессе обкатки вследствие недостаточного зазора между поршнем и гильзой цилиндра произойдет прихват поршня, необходимо снять цилиндр, очень легко зачистить место прихвата на цилиндре и поршне, снова собрать цилиндр и обкатать поршневую группу. В условиях эксплуатации иногда бывают случаи, когда происходит ослабление посадки стопоров поршневых колец, в результате они выпадают, что приводит к их поломке и к поломке поршня, и двигатель может быть выведен из строя. Перед постановкой поршня необходимо проверить правильность расположения стопоров и их посадку.

Поршневой палец и поршневые кольца. В спортивных двигателях, как было сказано выше, применяется плавающая установка пальца, при этом палец должен входить в бобышки поршня от небольшого усилия руки при температуре +20°С. Зазор между пальцем и бобышкой должен быть 0,003—0,005 мм, а между пальцем и втулкой верхней головки шатуна 0,015— 0,035 мм. В случае разборки двигателя, если будет замечено, что палец имеет цвет побежалости («посинел»), его следует заменить новым. Необходимо также правильно подбирать поршневые кольца, от которых зависит уплотнение камеры сгорания. Кольца должны плотно прилегать по всей поверхности зеркала цилиндра. Зазоры в рабочем положении в замке кольца должны быть в пределах 0,2—0,3 мм. Опыт показывает, что иногда лица, не имеющие достаточного опыта, стремятся предельно уменьшить указанный зазор в замке. Однако это приводит к тому, что быстро изнашивается перемычка между выпускными окнами.

Цилиндр. После разборки цилиндр тщательно осматривается: нет ли на зеркале задиров, царапин, трещин; затем замеряются размеры и определяется износ цилиндра. Изношенный цилиндр хонингуют. Желательно притереть его чугунным притиром с тем, чтобы обеспечить одинаковые размеры по всей длине. После этих операций цилиндр промывают в бензине или керосине и протирают чистой тряпкой.

Однако мелкие частицы абразива могут остаться на поверхности зеркала. Чтобы этого не произошло, необходимо стенку цилиндра несколько раз протереть тряпкой, смоченной в масле, до полного удаления частичек абразива или металла. После хонингования, притирки притупляют кромки окон для того, чтобы при работе поршня на нем не было задиров и царапин. Все каналы, особенно выпускные, очищаются от нагара.

Главной задачей при подготовке к соревнованиям является повышение мощности двигателя. С этой целью производится доводка фаз газораспределения и подгонка цилиндра к картеру двигателя. Доводка фаз газораспределения осуществляется в соответствии с рекомендациями, изложенными выше для цилиндров спортивных двигателей «ИЖ-57», «ИЖ-60» и цилиндров дорожных двигателей «ИЖ-56», «ИЖ-Ю», подготовленных для соревнований.

Вначале снимается развернутая диаграмма окон цилиндра. Это можно сделать следующим образом. Зеркало цилиндра у окон аккуратно смазывается графитом или маслом, после чего внутрь цилиндра вставляется гладкий лист бумаги и плотно прижимается к зеркалу. В результате получается оттиск контуров окон. Эту же операцию можно провести с помощью фотобумаги, которую вставляют в цилиндр, плотно прижимают ее к зеркалу, а в окна направляют сильный свет. Первый способ более приемлем.

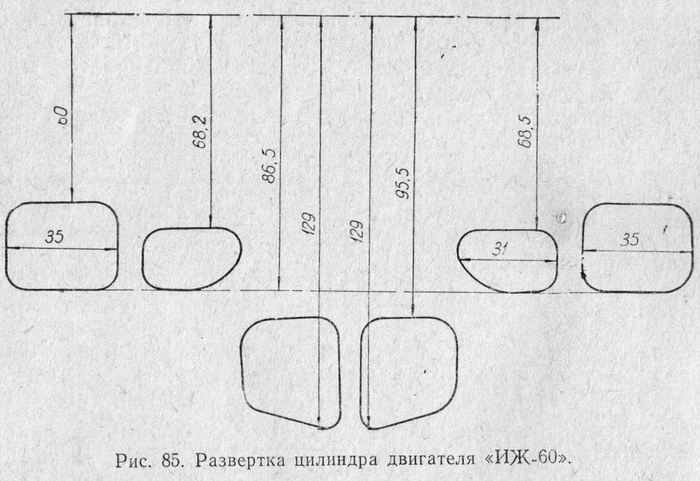

Для удобства проведения работ все размеры лучше проверять от верхнего торца цилиндра. Полученные размеры доводятся до размеров, указанных на развертках рис. 85, 86. Работу можно облегчить, если заранее изготовить шаблоны и калибры.

Правильность доводки определяется по поршню на работающем двигателе. Для этого необходимо очистить от нагара днище поршня и промыть каналы, собрать двигатель, завести и дать ему небольшую нагрузку. Признаком того, что все операции по доводке были выполнены правильно, является характерный след от продувочного потока на днище поршня: этот след расположен симметрично по отношению к вертикальной плоскости, проходящей через ось цилиндра перпендикулярно оси пальца поршня (рис. 70а). Это также можно проверить по поверхности камеры сгорания, на которой со стороны всасывания при правильной продувке остается влажный след. С целью предупредить появление задиров на поршне боковые кромки окон притупляются. Все каналы цилиндра для уменьшения гидравлических потерь полируются. Перед установкой цилиндра на картер необходимо обеспечить слияние продувочных каналов цилиндра и картера.

Перед подготовкой к соревнованиям головку цилиндра нужно очистить от пыли и грязи, проверить состояние резьбы под свечу. Если резьба сорвана и ее невозможно восстановить, тогда необходимо изготовить футорку, ввернуть ее в головку цилиндра и нарезать резьбу для ввертывания свечи. Степень сжатия выбирается в зависимости от топлива. Объем камеры сгорания определяется заливкой масла с помощью мерной посуды и на основании графика рис. 80 устанавливается фактическая степень сжатия.

При подготовке двигателя необходимо проверить слияние внутренних контуров впускного патрубка и отверстия в цилиндре (чтобы не было заступов). Наличие заступов увеличивает гидравлические потери, а это уменьшает степень наполнения кривошипной камеры рабочей смесью. Очень важно, чтобы была обеспечена герметичность соединения патрубка и цилиндра Это достигается применением прокладки.